Bugatti imprime la perfection au dixième de millimètre

Par Mehdi Sebbahi le dans Automobile / vue par 236 personnes

Ultralégère et aussi solide qu’un poteau en béton armé. Avec une tige de culbuteur nouvellement développée et imprimée en 3D ainsi qu’une barre d’accouplement de compression dans la zone du châssis, les ingénieurs de Bugatti montrent encore une fois leur compétence en matière d’innovations techniques. Avec un poids propre de seulement 100 g, le composant peut transmettre des forces allant jusqu’à 3,5 tonnes. Cela permet d’obtenir une structure creuse en titane, équipée d’une voûte d’appui à l’intérieur.

Henrik Hoppe, doctorant dans le domaine des nouvelles technologies chez Bugatti, développe depuis 2017 des matériaux métalliques et des procédés de fabrication innovants. Il a rédigé son mémoire de fin d’études sur une méthodologie de calcul permettant d’imprimer en 3D un étrier de frein en titane, ayant un poids de 43 % inférieur à celui déjà largement optimisé du composant de série de la Chiron1, pour une rigidité identique. « Avec ce que l’on appelle la fusion sélective par laser, ou plus communément impression 3D, il est possible de produire de nouveaux composants ultra-complexes, creux et rigidifiés de l’intérieur, qui s’avèrent très légers et pourtant hautement rigides et résistants. Nous avons de plus en plus souvent recours à ces avantages pour les composants de nos hypersportives », explique Henrik Hoppe. Dans sa thèse, l’ingénieur économiste va encore un peu plus loin : comme une chaîne complète du processus de fabrication demande beaucoup de temps et d’argent pour passer de l’idée au traitement final, il développe une nouvelle systématique. Elle lui permet de reconnaître le potentiel technologique et économique des composants fonctionnels métalliques imprimés en 3D, pour la construction automobile, et d’adopter des mesures ciblées pour accroître ce potentiel. Jusqu’ici, ce genre de composants n’est généralement utilisé que dans l’aéronautique et la construction spatiale.

Des composants à la structure osseuse

Le fabricant automobile français de luxe utilise régulièrement des technologies innovantes et affine les composants au moyen de structures complexes et en trois dimensions. Bugatti construit les composants imprimés comme une structure osseuse, en appliquant les principes de la bionique : à paroi mince, creux à l’intérieur, avec de fines ramifications. Et c’est justement ainsi que les composants bénéficient d’une incroyable rigidité, malgré leur faible poids – et ce pour une épaisseur de paroi qui peut aller jusqu’à 0,4 mm. « Nous continuerons de réduire le poids de nos automobiles, tout en augmentant leur part d’innovation dans tous les domaines possibles », explique Henrik Hoppe. De la conception à la fabrication et à l’intégration sur le véhicule, l’ingénieur esquisse et planifie chacune des étapes, étudie tous les calculs. Lors de la fabrication s’ajoute également la prise en considération de la rentabilité. « Même si Bugatti impose les exigences de qualité les plus élevées en ce qui concerne les matériaux, les procédés de fabrication et les composants, ils doivent être rentables », déclare-t-il.

Bugatti, leader en impression 3D

Bugatti est leader technologique dans le domaine de l’impression 3D métal : depuis ses débuts, la Chiron est équipée d’un composant fonctionnel de série et fabriqué en impression 3D métal, le premier tous secteurs confondus : une petite console de pompe haute pression traversée par de l’eau et placée sur le réservoir d’huile de la boîte de vitesses. En 2018 a été présenté le plus gros composant en titane au monde imprimé en 3D : un étrier de frein. Puis a suivi le module fonctionnel hybride le plus gros au monde en titane imprimé en 3D et en carbone enroulé. « Ces composants sont extrêmement légers, stables, mais aussi durables, et donc parfaitement adaptés à un usage en série », dit Frank Götzke, Directeur de l’unité spécialisée Nouvelles technologies chez Bugatti.

Les nouveaux matériaux et procédés de fabrication sont désormais utilisés sur la prouesse technologique qu’est le Bolide Bugatti, qui a célébré sa première sortie mondiale fin octobre 2020. « En tant que véhicule expérimental sous forme d’une voiture de course, le Bolide n’est pas un prototype. Il s’agit d’un extrait sans compromis, apte à la circulation, de l’ensemble du savoir-faire technique de Bugatti. Les adeptes de la marque trouveront plus tard ces technologies d’avenir également sur d’autres véhicules », annonce Frank Götzke.

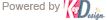

Comme les ventilateurs turbo bien connus de la course automobile, Bugatti à réussi à intégrer des compresseurs radiaux placés sur les jantes ultralégères en magnésium. Elles ressemblent à des jantes ordinaires, mais assurent plusieurs fonctions : elles pompent l’air des passages de roue en traversant les freins et évacuent l’air chaud vers l’extérieur. Pour ce faire, les ventilateurs du turbo refroidissent les freins et minimisent la portance. Contrairement aux solutions connues en monomatériau, les composants du Bolide ont une composition hybride. Elle compte un pot d’échappement central de 0,48 mm d’épaisseur en titane et imprimé en 3D et un disque en carbone de 0,7 mm d’épaisseur, équipé de petites ailes à l’intérieur, également en carbone. Des traverses de 0,48 mm de largeur augmentent encore la rigidité du pot d’échappement central en titane, qui ne pèse pas plus de 100 g. Cela confère à l’unique ventilateur du turbo placé sur les roues arrière, qui mesure 18 ¼ pouces (17 ¼ pouces à l’avant), un poids total inférieur à 400 g. Avec une solution en monomatériau, cela ne serait pas réalisable en raison de l’impossible rigidité spécifique aux bosses et aux virages.

325 grammes supportent 1,8 tonnes

Des composants hautement complexes imprimés en 3D sont utilisés même dans les endroits cachés. Une console d’attache pour l’aile avant, qui peut se poser à trois hauteurs différentes, est également imprimée en titane. Creuse à l’intérieur et d’une épaisseur de paroi de 0,7 mm, la console résiste à une force aérodynamique qui atteint 800 kg, alors qu’elle ne pèse que 600 g. En revanche, la force de résistance de l’aileron arrière, et à 320 km/h cela peut atteindre jusqu’à 1,8 tonnes, est engagée à l’aide de l’arête centrale en carbone du Bolide dans la trame supérieure de la structure, qui constitue la liaison supérieure du cadre arrière fabriqué en acier inoxydable hautement résistant. À l’intérieur de cette arête centrale se trouve un composant en titane stratifié et imprimé, pour la relier à l’aile réglable dans l’angle au moyen d’une barre d’accouplement. Malgré sa stabilité, il ne pèse que 325 g. Les ingénieurs impriment en titane également la console qui accueille la colonne de direction, laquelle est équipée d’un support intégré d’instruments, la collerette d’appui pour le passage de la colonne de direction et les deux diffuseurs d’air dans l’habitacle. Tous les composants sont réalisés sous forme de constructions creuses et légères et présentent tous des épaisseurs de paroi de 0,5 mm.

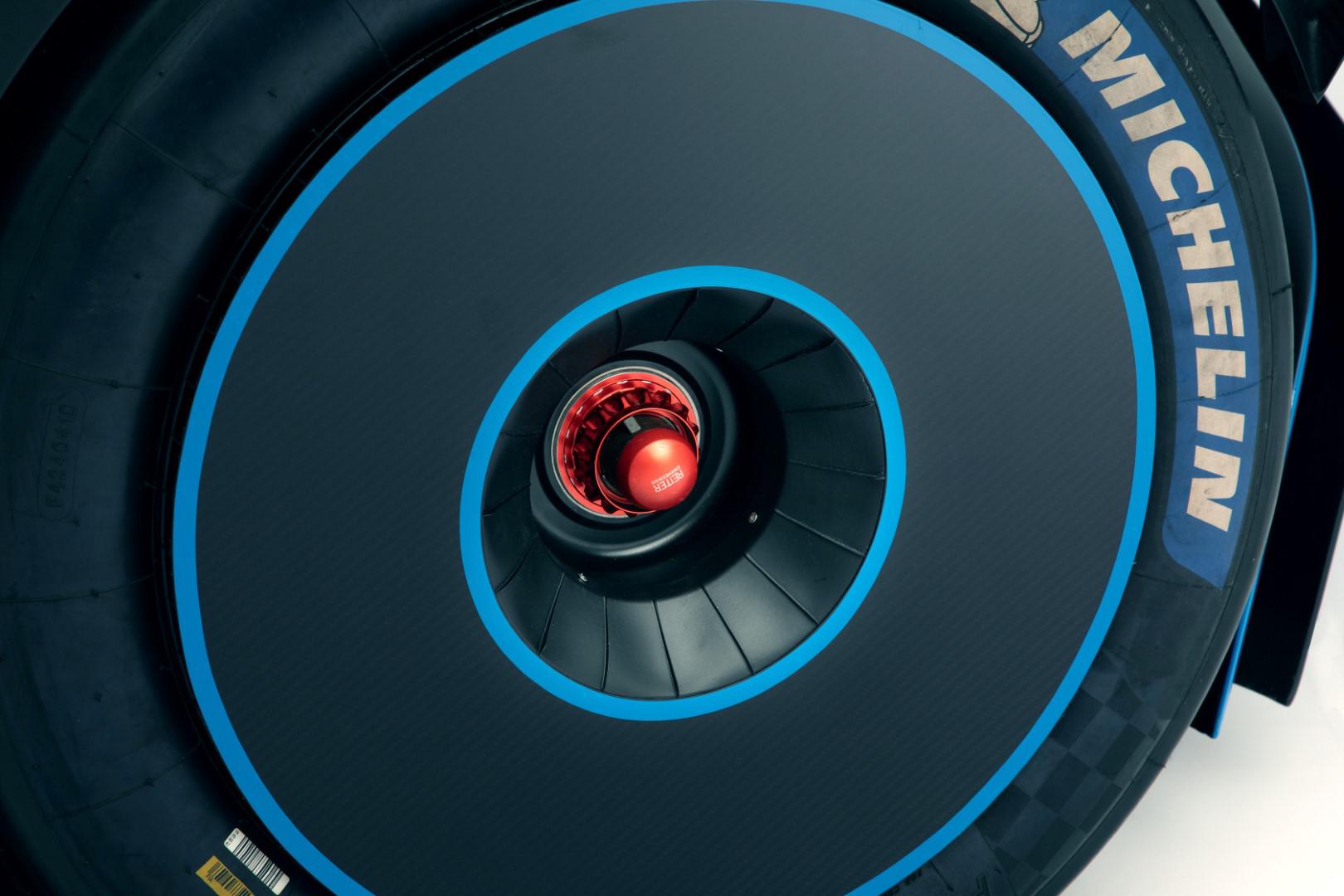

Le Bolide est équipé aussi bien sur l’essieu avant qu’à l’arrière d’un guidage des roues par cinématique à doubles bras transversaux. Sur l’essieu arrière les éléments amortisseurs à ressorts sont posés debout. Sur l’essieu avant, ils sont installés couchés, perpendiculairement au sens de circulation. Les ressorts sont fabriqués en titane et les amortisseurs disposent d’un réglage et d’un réservoir, lequel est prévu à l’intérieur des amortisseurs de l’essieu avant. Dans le cas des éléments amortisseurs à ressorts couchés de l’essieu avant, les forces d’appui des roues sont transmises à l’aide d’une articulation disposée directement à côté des paliers de pivotement sur les biellettes de suspension inférieures, via les tiges de culbuteurs et les leviers de renvoi (rockers). Les consoles qui guident les rockers ont une épaisseur de paroi d’au moins 0,4 mm et pèsent chacune à peine 95 g. Les rockers seuls ont un poids qui ne dépasse pas les 195 g chacun. L’essieu avant du Bolide est entièrement traversé d’air. Ses composants cinématiques et les biellettes de suspension en acier inoxydable hautement résistant, en plus des composants en titane imprimés en 3D, sont extrêmement légers et rigides, et présentent aussi une aérodynamique optimisée. La résistance à la traction de ces composants, et de tous les autres éléments imprimés en 3D, s’élève à 1 250 N/mm2. « C’est grâce à un procédé spécial de traitement thermique développé en interne que nous atteignons cette résistance élevée à la traction pour un allongement à la rupture d’au moins 19 % », explique Götzke.

Une barre d’accouplement qui ne pèse que 100 g

Les développeurs sont particulièrement fiers des tiges de culbuteurs du Bolide. « Elles engagent dans les rockers une force qui équivaut, selon la manœuvre de conduite, à un poids qui peut aller jusqu’à 3,5 tonnes. Mais grâce à l’application de plusieurs idées, elles ne pèsent pas plus qu’une tablette de chocolat, à savoir 100 g pièce », explique Henrik Hoppe. Les développeurs de Bugatti ont d’abord fait varier l’épaisseur de la paroi fine des barres creuses. Elle augmente en allant vers le milieu, pour diminuer de nouveau, s’adaptant au mieux en fonction de la charge locale. Le composant dispose d’une structure interne, comme un os humain. Un brevet a récemment été déposé pour cette construction spéciale.

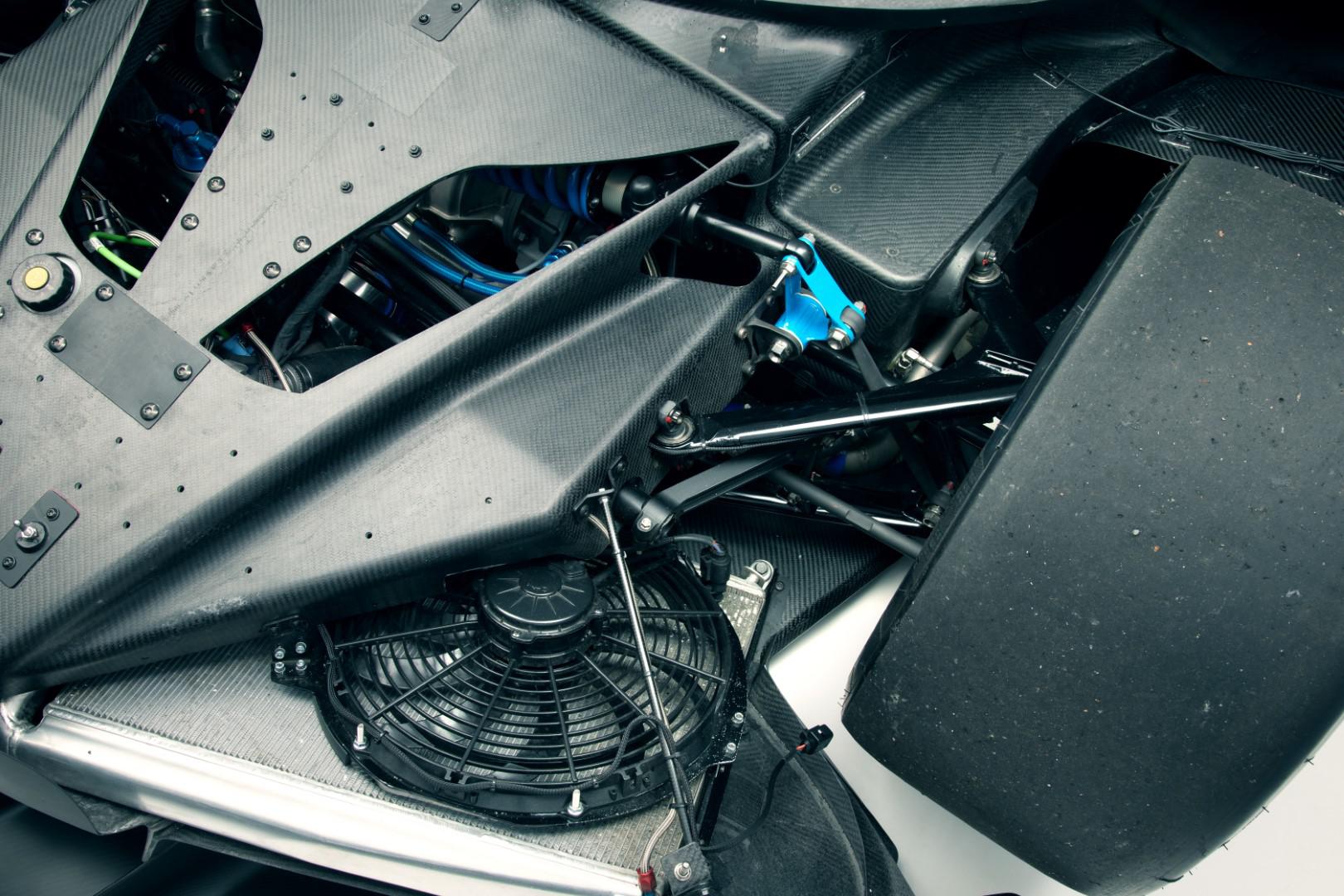

Au niveau de la sortie d’échappement se trouve un composant hybride en titane imprimé en 3D et en céramique, dont Bugatti a réduit le poids de moitié environ par rapport aux pots d’échappement en titane connus de la série et dont le poids était déjà optimisé. Ainsi, la pièce de plus de 280 mm de long et d’une épaisseur de paroi constante de seulement 0,5 mm, ne pèse même pas 750 g. Comme la conductivité thermique de la céramique est largement inférieure à celle du titane, Bugatti a mis en place pour la première fois des éléments spéciaux en céramique, encastrés dans le boîtier en titane et qui centrent l’échappement par rapport à l’enveloppe extérieure en carbone. Ainsi même si la température des gaz d’échappement est très élevée, l’enveloppe extérieure n’est pas endommagée. Cet écran thermique est également soutenu par une buse Venturi intégrée : l’air frais est entraîné à l’entrée des gaz d’échappement chauds dans le pot d’échappement et constitue un manteau d’air froid autour du flux de gaz d’échappement chauds. Tous ces éléments additionnés constituent une invention, pour laquelle Bugatti a déposé un brevet.

Des composants légers d’abord trouvés dans le modèle extrême qu’est le Bolide

Avec le Bolide, une hypersportive dédiée à la course automobile, Bugatti a présenté il y a quelques mois un concept technologique exceptionnel. Le légendaire W16 de 8,0 litres, qui atteint 1 850 ch3 entraîne un véhicule d’à peine 1 240 kg4. Soit une incroyable puissance massique de 0,67 kg/ch, une vitesse de pointe qui dépasse les 500 km/h5, une maniabilité parfaite et une agilité maximale. « C’est la multitude d’atouts technologiques phares, pouvant aussi être transférés sur des véhicules de série, qui rendent le Bolide si particulier. Nous continuons d’effectuer des développements et à y travailler, car Bugatti est connue depuis plus de 110 ans pour ses innovations impressionnantes. Et cela ne changera pas à l’avenir », déclare Frank Götzke.

Remarques à considérer avant de commenter

- Les commentaires sur le site reflètent les points de vues des auteurs et non celle du site.

- Il est interdit d'utiliser des mots offensants Dieu, religion, secte, personne, nationalité ou couleur de peau.

- Tous les commentaires doivent être en français, arabe ou anglais

- Interdiction de violence verbale ou injures.

- Chaque commentaire pour corriger une erreur dans l'article, sera envoyer à l'équipe éditoriale pour correction ou suppression.

- Les sujets politiques sont interdits.

- La publicité en commentaire sera automatiquement supprimé.

- Les commentaires ne sont pas communiqué avec l’équipe d'édition ou de la gestion du site. Pour cela utilisez la page Contactez-nous